またまた新しいプリント基板の作り方 [電子工作]

2019年7月1日の日記

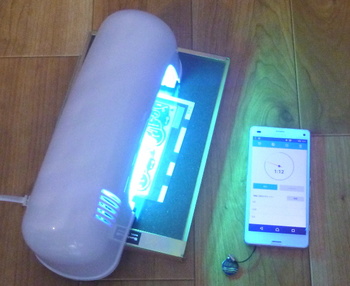

娘のUVレジン用露光装置を借りました.....![[ひらめき]](https://blog.ss-blog.jp/_images_e/151.gif)

工作マニアのiruchanは今もプリント基板を自作しています。

まあ,今の時代,ネット経由でガーバーデータと呼ばれるプリント基板用のデータを送れば,海の向こうの赤い大きな国から1週間もすれば完成したプリント基板が届く,と言う時代なんですけど......iruchanは今も昔ながらのエッチングでプリント基板を作っています。

ということで,この記事で紹介したとおり,今まではアイロンを使ってレーザープリンタのトナーを生の基板に転写してパターンを写し取っていました。

ただ,この方法,正直言って,まあ使える,と言う程度でしかないと判断しています。とにかく,やはり失敗する確率が高い上,仕上がりが汚い,というのがその理由。

そもそもなかなかトナーの転写がうまくいきません。

アイロンの温度や水分,使用している転写用紙,トナーを含めたレーザープリンタの性能などにも左右されますし,何より一番の問題はうまく紙からトナーが剥がれてくれないということなんですよね~![[雨]](https://blog.ss-blog.jp/_images_e/3.gif)

![[雨]](https://blog.ss-blog.jp/_images_e/3.gif)

![[雨]](https://blog.ss-blog.jp/_images_e/3.gif) 。

。

いろいろ,iruchanも転写用紙を普通の紙や中国製のツルツルしたプリント基板製作用と称する転写用の黄色い紙など,試してみたのですが,やはりうまくいきません。紙を剥がすときにアセトンを使う,なんて方法がネットやYou Tubeなどに出ているのですが.....。アセトンの臭いには閉口しますね.....。

また,特殊な転写用紙がどうにもレーザープリンタと相性が悪く,中のドラムに張り付いてしまって紙詰まりしたりします。プリンタが故障しちゃ,まずいですし,やはりちょっと危ない感じです。

それに,なんとかうまく転写できた,としても仕上がりが非常に汚いんですよね~。

やはり元々紙に印刷されたものだけに,パターンの周囲がギザギザと汚いし,下手すると細い紙の繊維が残って隣のパターンとショートしていることもしばしばで,それも肉眼じゃわからないくらい細い繊維のため,完成してからテスターでいちいちチェックしないといけなくて,エッチング後,カッターでその細いパターンを切る必要がありました。

と言う次第で,せいぜい点数は70点といった感じ。この方法はあきらめようと思います。もっといい方法はないかと探していました。

やはり,もとの感光基板に戻ろうか,と言う気もしたのですけれど.....。

でも,サンハヤトのポジ感光基板は仕上がりはきれいだけれど,何より高い!!

それに,失敗したらもう二度と感光基板としては再利用ができないし,iruchanみたいに小型の基板を作る場合は余白がもったいない!!

ということで,昔から感光剤だけ入手できないかと考えていました。

実を言うと,20年ほど前まで,秋葉原でスプレー式の感光剤が売られていたのです。

でも,あるのは知っていましたが使ったことはありませんでした。

米オムニ社の感光スプレーというもので,秋葉でも売られていたようです。

これが今もあると便利なんですけどね......。

なぜだかわかりませんが,現在は市販されていません。売れなかったんでしょうね。

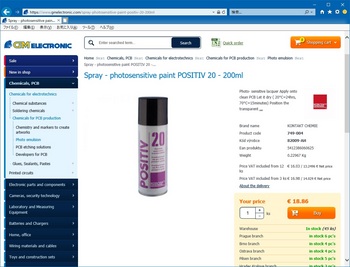

それで,今回,一応,海外のサイトを検索して似たのが売られていないか,確かめてみました。

と,やはり今でも似たのがあるんですよね.....。

こんなのもあるんですけど。

こんなのもあるんですけど。 赤い国じゃなくて,独製で,ポジ感光タイプだし,輸入できればいいんですが。

でも,スプレー缶の輸出入は高圧ガス保安法に引っかかるので,輸入する場合は試験成績書が必要です。また,航空機内は1本だけ,500ml以下であれば持ち込み可能なようなのですが,もちろん,プロパンガスなど,可燃性ガスを使っているものは不可です。また,不燃性ガスのものでも,どう考えても保安検査場でもめそうだし,海外旅行のついでに買って帰る,と言うことも難しそうです。また,▲のものはそもそもExtremely flammable aerosol(高可燃性ガス)と書いてあるので,ダメです。

一応,ダメ元で海外のサイトにメールを出して聞いてみましたが,なしのつぶて。正直,向こうでも "何バカ言ってんだこいつは!" と言うところなのだと思います。どこの国もスプレー缶の輸出は面倒だと思います。

じゃ,オムニスプレーはどうだったんだよ,という感じなのですが....。

となると,スプレー缶はダメなので,感光剤そのものを購入することを考えてみます。

大阪の共立電子さんで富士薬品工業のポジ型フォトレジストという薬品が売られています。

ただ.....。

なにせ1本500ml入りのものが7,000円以上しますし,なにより賞味期限? が半年,と言う代物。

こりゃあかん......。

もうひとつ,iruchanはeBayやAli Expressで中国製の怪しげなどろりとした青色の感光剤が売られているのは知っています。アルコールで希釈して使えるそうです。これこそ本当に感光剤みたいな感じで,半導体工場などで実際に使われているような液体です。

といって,色から言って,ジアゾ系の感光剤と思いますけど,中身はまったく不明ですし,どうにも臭いらしいです。ちょっと,中国製と言うこともありますし,臭い,というのであれば,避けた方がよい感じです。

と言う次第で,八方塞がり,という感じなんですけど.....四面楚歌って,こんなもんなんでしょうね......そんなことあらへん。

で,photosensitive paint PCBなんてキーワードでネットを検索していると.......,なんと.......,

感光フィルムがあるではないですか!!!

しかも,すでにいろんな方がこの方法でプリント基板を作っておられるようです。

ちなみに英語でプリント基板って普通,PCBと言います。Printed Circuit Boardの略で,悪名高いPoly Chlorinated Biphenylではありません。

こりゃ,いいや,って感じです。フィルムなら臭わないし,なにより固体なので,皮膚についても問題ないでしょう。

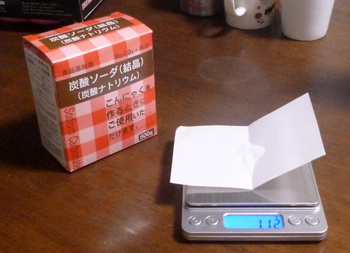

現像時にはアルカリ性の液体が必要で,どうやら炭酸ナトリウムが必要らしいですが,それだったら薬局で簡単に手に入りますしね,何とかなりそうです。

実はこのフィルムはさっきの感光液を探しているときにAliで見つけました。

まだ海のものとも山のものともわかりませんから,とりあえず,1mだけ,試しに買ってみました。値段も安く,2ドル弱です。

来てみると非常に薄いフィルムで,色も薄い青色をしています。サンハヤトの基板と同じような色をしています。

なんかいけそう.....と思いました。今,調べてみるとamazonでも入手可能なようです。ただ,値段は倍以上するようです。また,一般的にはドライフィルム,と呼ばれることが多いようです。

☆ ☆ ☆

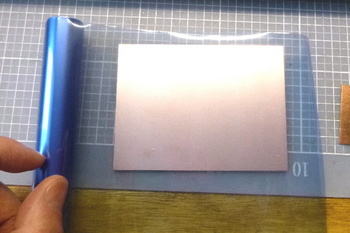

早速,試してみます。この感光フィルムは3層構造になっていて,上下に透明な保護フィルムが貼ってあるので,これを途中で剥がしながら作業する,と言うことになります。

感光膜は非常に薄く,Ali expressで業者の説明を読むと,1.5mil(mmではありません。また,ミリじゃなく,ミルです。1mil=1/1000インチで,25.4μmです)の厚みしかないようですが,パターンの厚さとしてはこれでも厚すぎると思っています。

まずは大まかな流れとしてはこんな感じです。クリックすると拡大します。

最初に,保護フィルムを1枚だけ剥がし,基板面に密着させます。このとき,温度と圧力が必要なので,アイロンやラミネータが必要です。

その後,紫外線ランプで露光し,炭酸ナトリウムの水溶液で現像すればOKです。

ところが.....。

でも,ここからまた茨の道でした.....。何ごとも成功するまでには時間と労力がかかるようです.....orz。

☆マスクの製作

次に,OHPシートでマスクを作ります。最大の問題点は,この感光フィルムはネガであること,です。

サンハヤトの感光基板はポジタイプなので,黒く塗ったところがパターンとして残りますが,これは逆で,透明な部分が黒く残るのです。

これは,事前に知っていたのですが,やはりパターンの製作は面倒です。

どうやら,ポジ感光剤はこのようにフィルムに加工することができないらしく,感光フィルムはネガタイプのみになるようです。

仕方ないので,いつも通り,"花子" でパターンを描いてから画像出力して,画像編集ソフトでネガ反転しました。

その後,OHPシートに印刷します。最近はレーザープリンタもOHP印刷ができないものが多く,困ったものなんですけどね....。

☆貼りつけ

さて,まずはフィルムを基板に貼りつけます。

基板の大きさにカットします。

感光フィルムは3層構造になっていて,中心に感光フィルムが入っていて,上下を保護フィルムが貼り付いています。

まずは基板に貼り付く側の保護フィルムを剥がして,基板に貼りつけます。

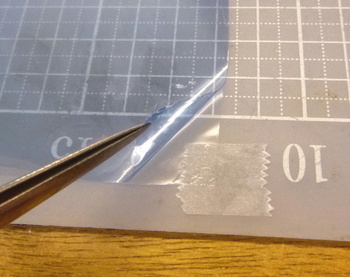

非常に薄いフィルムなので,保護フィルムを剥がすのも非常に面倒ですが,両面テープを机に貼りつけてやってみると剥がすことができます。

実は,後から気がつきましたけど......ここからが最大のヤマ場なんです。

一応,感光フィルムとまだ残っている保護フィルムを基板に貼りつけたらOKなんですけど,iruchanは最後の最後,現像する際に何度も失敗しちゃいました。

一緒に,露光,現像したパターン部分も剥がれちゃうんです......orz。

何でか原因がわからず,困っちゃいました。

どうやら,基板に貼りつけた際に,きちんと銅箔面に貼り付いていなくて,炭酸ナトリウムで現像した後のパターンも一緒に剥がれてしまうようです。

仕方ないので何度も実験しました。

どうやら,ポイントとしては,

銅箔面をきれいに磨いて乾燥させる

まあ,これはエッチングする場合は当たり前ですけど,やはり感光フィルムを貼る場合もきれいにしておかないといけないようです。水を使って貼りつけると言う場合もあるようですが,iruchanは水を使うとダメでした。ステンレスたわしで磨いたり,アルコールで拭いてみました。

低温のアイロンで密着させる

やはりトナー転写方式同様,アイロンでフィルムを密着させる必要があります。

ただ,この感光フィルムは非常に熱に弱いので,アイロンの温度は最低にし,しかも基板に押しつける際には一度,スイッチを切って,温度を下げてからにした方がよいです。

おまけに,中央の感光膜がさらに温度に弱いようで,保護フィルムは何ともないのに,感光膜だけ縮んじゃう,なんて現象も出ました。

You Tubeではラミネータを使う人がいるようですが,見ていると4,5回,ラミネータに通していますし,何度も熱を加えて圧力をかけて密着させないといけないようです。

その後,どうも数時間,放置した方がよいようですし,一晩放置する,と言う方もいるようです。すぐに露光させて現像をするとダメなようです。やっぱ,KATOじゃなかった,果報は寝て待てってか?

☆露光

次は紫外線を当てて露光します。天然光でもよい,と書いている人もいらっしゃいますが,太陽だと季節や時間,天気によって大幅に変動するので,やはりサンハヤトの感光基板同様,きちんと露光装置を買った方がよいです。

で,iruchanも昔から自作の紫外線ランプを使っていたのですが....。

なんと今はUVレジン用に,きれいな露光装置が,しかも安く売られていて,非常に便利です。amazonでもたくさん売られています。サンハヤトのちびライトは15,000円もしますけど.....。そんなに高いものは必要ありません。

実はiruchanも今回は娘が買ったやつを使わせてもらいました.......(^^;)。

amazonで,レジン液や型がついて,おまけに露光装置までついて2,000円ほどだったそうです。

残念ながら,露光装置は昔ながらの蛍光ランプ仕様で,グローランプで点灯するので,スイッチを入れてもすぐに点灯せず,2,3秒待たされるんですけど,まあ,十分です。と言うより,昔は蛍光灯というと,みんなこうだったんですけどね.....。蛍光灯式のものでも今じゃ,ほとんどがインバータ式なので,瞬間的にパッと点灯するので,点灯管式のものはなんか,久しぶり,という感じです。なお,UVランプは高級なものは紫外LEDを使っているようです。また,ネイルアート用というのも売られていますが,これは赤外線センサーがついていて,指を入れないとランプがonしないようになっているものは使えませんね。

さて,露光は結構,娘の買ったライトが明るいので,短時間で済みそうです。

iruchanは自作のライトだと5分以上やっていましたが,結局,娘のだと90秒でOKのようです。これ以上紫外線を当ててしまうと,余白部分も紫色に変色してパターンが残ってしまいますから,銅箔の色が見えるくらいにしないといけません。どうも▼の追記にも書きましたが,このとき,非感光部(余白)まで感光してしまうとまずいので,ポジ感光基板のときは過露光でもOKでしたが,ドライフィルムの場合は適度な露光時間にしないとまずいようです。

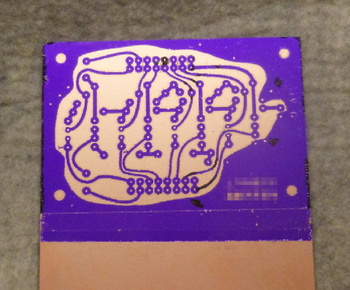

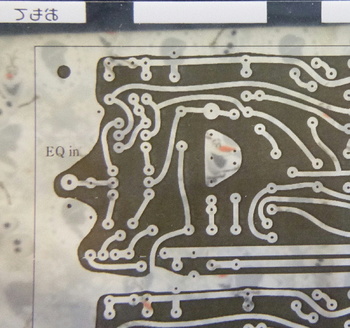

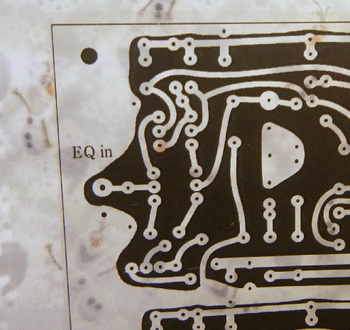

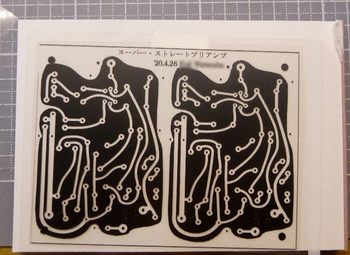

露光後の状態です。OHPシートがネガになっているのにご注意ください。でも,▲の写真はちょっと過露光の状態で,もっと薄い色の状態でOKです。

2枚目の保護フィルムをはがして現像します。

☆現像

さて,次は感光しなかった非パターン部分を除去します。

サンハヤトの感光基板同様,何らかの液体で除去するのですが,この感光フィルムの場合は炭酸ナトリウム(Na2CO3)が指定されています。薬局で入手可能です。だいたい,500g入りのものが600円くらいです。

ただ,炭酸水素ナトリウム(NaHCO3)だったら重曹ですから,せいぜい100円ほどで安く手に入って助かるのですが,phが低すぎ,難しいようです。

また,amazonを見るとセスキ炭酸ナトリウムというのも売られていますが,これはNa2CO3とNaHCO3の混合物で,やはりph値が異なるので,使えるとは思いますが,未検証です。

これを200mlの水に溶かして0.5~1%程度の水溶液にして使います。

ただ,濃度にはシビアな感じ.....。濃すぎるとやはり▲のように,パターンごと剥がれてしまうのでご注意ください。たぶん,1%以下の方が安全な感じです。

また,サンハヤトの感光基板の時と違って,余白の部分は溶けて無くなるのではなく,どうにも感じとしては剥がれていく,という感じです。一応,溶けて薄くなってきて,モロモロになって剥がれていく....という感じなのですが,どうにも違和感があります。この点,サンハヤトの方がよさげです。

時間的には1分くらいで大丈夫,と書いている人もいるのですが.....iruchanは1時間くらいかかる,という気がします。とにかく,ゆっくりと気長に待つしかなさそうです。やっぱ,KATOは寝て待てってか?

と,このときは思っちゃったのですが,これは間違いだ,と言うことに気がつきました。詳しくは▼の追記をご覧ください。

時間を短縮しようと,炭酸ナトリウムを濃くしちゃうとダメなようで,パターンまで剥がれちゃいます。

実をいうと,iruchanは最初,アルカリならいいだろう,ということで,なぜか手持ちがある水酸化ナトリウム(NaOH)を使ってみました。一応,使えて,ちゃんと余白の部分がはがれてくれるのですが,一緒にパターンの部分もはがれちゃいました。化学に詳しい人に聞いたら,NaOHだとアルカリが強すぎるせいでは,とのこと。Na2CO3もアルカリが強すぎるとダメなようです。

モロモロと剥がれかけてきたら,歯ブラシでこすったりしてもOKです。これが終わると水洗いして完成です。

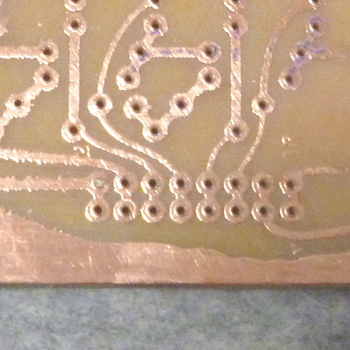

仕上がってみると,なかなかよい感じです。パターン部分もうまくいくとちょっとやそっとじゃ剥がれないくらい,強固に貼り付いていて,エッチングしてもきれいなパターンができそうです。

ただ.....。

やはりどうしてもトナー転写方式みたいに,パターンのエッジがギザギザで,汚いです。スカッときれいなエッジにしてほしいのですけど.....。フィルムの材質の影響が大きいようです。また,文字の転写も難しく,読める程度にはならない感じです。パターンもやはりところどころ剥がれてしまうので,サインペンで補修します。

☆エッチング

エッチングは通常通りです。iruchanはいつも,お湯で温めてやっています。

う~~ん,やっぱり,一番仕上がりがきれいなのはサンハヤトのポジ感光基板ですね~。やはり感光フィルム方式だと感光したパターンの残存膜が厚すぎるようで,剥がれるときにきれいに切れず,エッジがギザギザです。感光しなかった部分が溶けるように消えてくれれば,こんなことにならない感じです。どうも製造しているのは何社かあるようなので,試してみたいと思っています。

2020年4月29日追記

やはり,上記のようにドライフィルム方式はいまいち仕上がりが汚いので,100×100mmなどの定型の寸法の基板の場合は感光基板にしようかと,再びサンハヤトのポジ感光基板に取り組んでみました......。

以前,サンハヤトが感光剤を切り替える前までは,非常にiruchanもきれいな基板を作っていましたので。

結果は,やはり失敗。

現像時に一瞬だけ,パターンが浮いてきますが,その後,パターンともどもすべての感光皮膜が流れてしまい,基板はのっぺらぼうになっちゃいます......orz。

もうお~~~~っ!!

って訳で,普通だとこのまま不燃ゴミになっちゃうのですが,ドライフィルム方式に変更すれば再利用できます。

ネットにはっきり書いちゃいますけど,サンハヤトの感光基板は欠陥商品だと思います。アマチュア相手に商売をするのなら,もっと確実に成功する商品でないとまずいと思いますし,失敗してもやり直し(再利用)ができないわけだし,値段も高価で,大きな損害です。iruchanも今回,5枚も失敗し,3,000円もの損害です。前の感光剤の場合も苦労しましたが,今回の感光剤ほどは失敗しませんでした。正直,誰が成功するのか,と思っています。

と言うことで再びドライフィルムに戻りました.....。

でも,これも結構失敗します。

どう失敗するか,と言うと,現像後にうまくパターンが残らず,剥がれてしまう,ということです。

原因がよくわからず,悩んでいましたが.....。

どうやら,マスクの遮光性に問題があるようです。つまり,本来感光してはいけない非パターン部分まで感光してしまい,現像時に分解してしまう,と言うことが原因のようです。

ドライフィルムの動作原理としては,メーカのニッコー・マテリアルズさんのWEBがよくわかると思います。

このページを読むと,感光部分(パターン部)が紫外線により架橋反応を起こし,重合したモノマーが絡みついて硬化するようです。

架橋反応というと,天然ゴムの硫化が有名ですね。天然ゴムは弾力性があるものの,耐久力がなく,すぐに弾力を失ってバラバラに分解してしまったりするのを,硫黄を加えて硫化すると,架橋反応により多数の分子がつながって粘性が向上して固くなります。このドライフィルムも同じ原理で感光皮膜を形成するようです。

このあと,炭酸ナトリウムが,残っていたモノマー(非パターン部)を分解してそれが除去される,と言う仕組みのようです。

おそらく,iruchanが考えるに,パターン部が剥がれちゃう,というのは漏れてきたUV光によって非感光部(パターン部分)まで架橋反応を起こしてしまうせいではないか,と思います。そのため,非感光部分がなかなか分離しないため,長時間,現像しないといけなくなり,とうとう感光して重合したモノマーまでアルカリが分解してしまって剥がれてしまうのではないか,と思います。

成功した方のブログを読むと,現像は数分,と書いてあり,iruchanは今まで,30分~数時間かかっていました。

と言うことなので,まずは遮光性をきちんと確保しないとダメなようです。

サンハヤトの感光基板も同様で,なぜか,レーザープリンタはダメで,インクジェットプリンタを推奨しているし,マスク用紙も自社販売のインクジェット用紙を推奨しているのも,このマスクの遮光性を確保するためではないかと考えます。

まあ,自社販売製品を推奨するのはどこの会社も同じか,とは思うのですが,どうも,インクジェットプリンタの方がインクであるため,パターンを濃くでき,遮光性を確保できるからのようです。確かに,iruchanの使用しているインクジェットプリンタも設定で印字濃度を変更できます。

でも,正直インクジェットプリンタは使いたくないですよね~。それに,またまた,サンハヤトが販売しているインクジェット用のOHPシートは異常に高いと思います。10枚で6,000円という目が飛び出るような値段です。1枚で600円なんて......開いた口が塞がりません。

と言うことでiruchanは今までレーザープリンタ用のOHPシートを使っていたのですが,やはりこれはまずいようです。

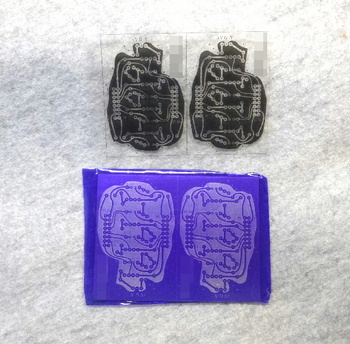

黒い部分でも裏から光が透過してきてしまうことがわかります。

何がまずいかというと......,

レーザープリンタで印刷したOHPシートを光に賺してみるとパターン部が透けてしまっています。これじゃあかん.....。

と言うことで,先人の皆さんのブログを読むと,2枚重ねにするとよいらしいです。確かに,▲の写真を見ると2枚重ねだと確実に遮光してくれるようです。

ということで,マスクは2枚重ねということにします。

ちょっと面倒ですけど.....。

ちょっと面倒ですけど.....。白い紙の上でマスクを2枚重ねてメンディングテープで固定しました。

やはり,90秒が最適のようでした。 スマホで90秒のタイマーを動作させます。

90秒だと,露光後の状態があまりはっきりせず,露光した部分がはっきりと青く変化しないので不安になってしまいますが,はっきりと青く変色するくらいまでやってしまうとやり過ぎのようです。おそらく,こうなってしまうと,非露光部分まで感光してしまっています。

次に炭酸ナトリウム水溶液で現像します。iruchanは0.5%が最適,と判断しています。

また,ほかの方のブログを読むと,どうも現像時の温度が重要なようです。30℃以上の温度が必要な感じです。

最適な温度はわかりませんでしたが,iruchanは▲の洗面器に熱湯を入れています。

それと,ニッコー・マテリアルズさんのWEBにありますとおり,現像時はこのように露光部が乳化して分解していく感じのようです。今まで,iruchanがやったときはパラパラと剥がれていく,という感じで,いつまでも時間がかかっちゃっていました。

このように,モヤモヤと乳化した状態で分解していく,と言うのが正しい状況のようです。実際,これだとほんの数分(5分程度)で,非露光部分が溶けて消えていきます。

ただ,▲のように,お湯で温める,と言う程度じゃダメ,という感じです。すぐに温度が下がってしまいますよね。何らかのヒーターで温めながらやらないといけない気がしています。

ということで,ポイントとしては,

☆マスクは2枚重ねにして遮光性を確保する。

☆露光時間は短めに。

☆現像時は温める。感光部分は乳化して分解していくのが正常。

というのが追加のポイントのようです。

なお,残った感光皮膜(パターン)を剥がすのはステンレスたわしで機械的にやっちゃう,と言うのも手ですけど,水酸化ナトリウムを使うときれいに数分で剥がれます。お試しください。

ようやくこれでうまくいきました。これでスーパー・ストレートDCプリアンプを作りましょう。